搜尋

- 12/15/2025

駕馭車用 HPC:探尋玻璃基板系統模組(SoMoG) 技術的「最佳甜蜜點」

講者: 沈里正博士 (Dr. Li-Cheng Shen),環電微小化創新研發中心 (MCC) 副總

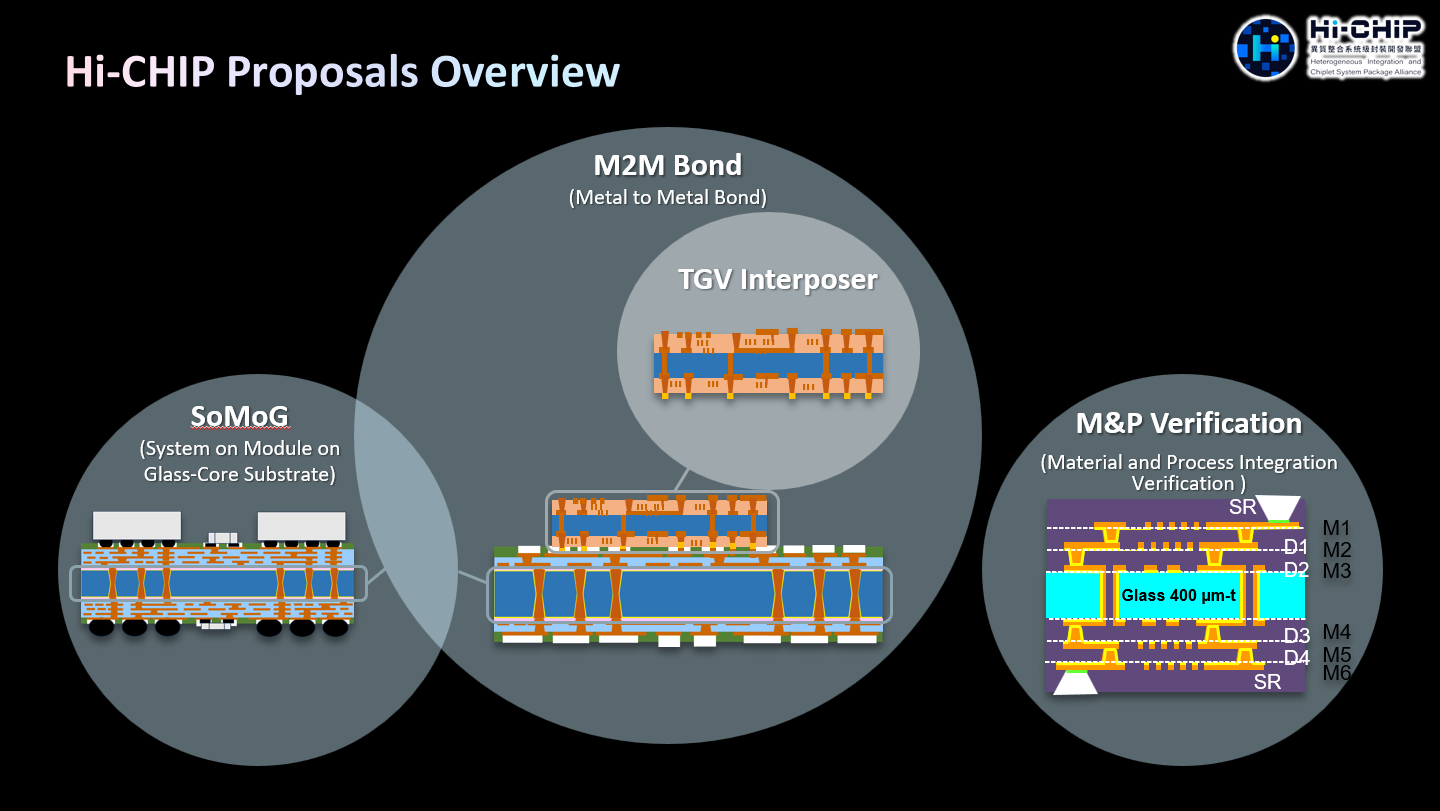

今年(2025),環電的沈里正博士受邀擔任IMPACT 2025 研討會主題講者,在會議期間,沈博士亦代表 Hi-CHIP 聯盟(該聯盟包含欣興電子 Unimicron 及工研院 ITRI 等產業關鍵腳色),發表了題為「玻璃核心基板上的系統模組 (SoMoG)」的主題演講,直指汽車產業的關鍵轉折點。

Fig 1. 沈里正博士擔任IMPACT 2025主題講者

隨著車用電子架構從分散式系統轉向集中化的「區域」(Zonal) 運算,汽車正演變為移動資料中心,這對 HPC 模組的尺寸、功耗和散熱管理帶來了巨大壓力。同時,沈博士也表示,透過嚴謹的「基準一致」比較,證明玻璃核心基板正是解答。這項技術不僅是替代材料,更是實現「設計自由度」的催化劑,讓工程師得以打破電氣性能與機械穩定性之間的傳統妥協,為下一代車用電子樹立了新標竿。

Fig 2. 沈里正博士擔任IMPACT 2025主題講者

典範轉移:汽車產業從雲端到邊緣的演進

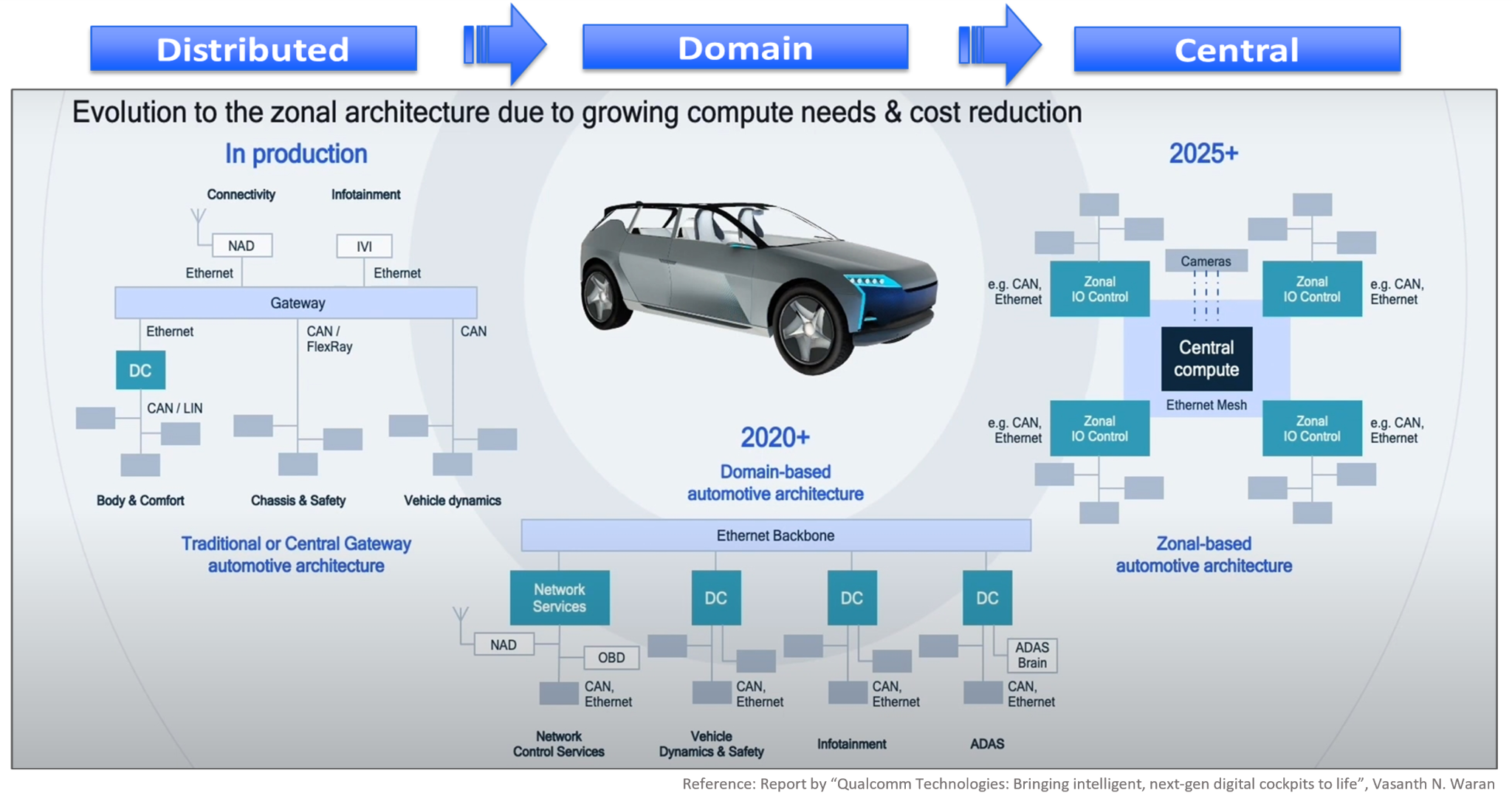

沈博士將本研究置於汽車產業從分散式架構轉向集中式「區域化」(Zonal) 運算的巨大變革中。隨著車輛演變為「邊緣資料中心」與「移動雲端」,對強大且具成本效益 CPU 的需求,驅使 HPC 模組朝向更大尺寸與更高耗能發展。這種集中化帶來了嚴峻的電性效能、散熱、機械應力翹曲、可靠度等挑戰,促使環電探討一個關鍵問題:「我們能利用玻璃核心基板做得更好嗎?」

Fig 3. 車輛電子架構的典範轉移

為何選擇玻璃?材料優勢分析

環電對玻璃材料的興趣,源於其能解決 HPC 時代有機基板局限性的特定材料特性。沈博士強調了玻璃的幾項關鍵優勢:

- 卓越的電氣性能: 玻璃具有極低的介電損耗 (Dielectric loss) 和高絕緣電阻,這對於高速訊號完整性至關重要。

- 物理穩定度: 玻璃的超平滑表面允許更精細的線寬和線距 (Fine-pitch interconnects),而其優異的尺寸安定性則支援大尺寸面板的製程。

- 可調控的熱膨脹係數 (Tunable CTE): 這或許是本次演講強調最關鍵的特性。與有機材料不同,玻璃的 CTE 可以被調整以與矽晶片 (Silicon die) 及 PCB 主機板相匹配,這種靈活性成為後續機械模擬結果的焦點。

性能分析:設計的三位一體

沈博士的演講核心聚焦於性能的三大支柱:電氣、機械與散熱。

1. 電氣性能:釋放高頻潛力

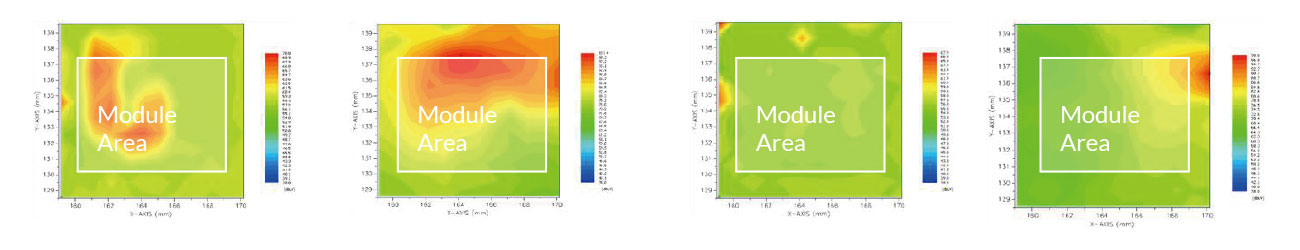

電氣性能的模擬結果極具潛力。研究重點在於玻璃通孔 (Through Glass Vias, TGV),即玻璃核心內部的垂直互連技術。沈博士展示的數據顯示,隨著 TGV 間距 (Pitch) 的縮小(從 800μm 降至 400μm 甚至 200μm),回波損耗 (Return Loss) 獲得了顯著改善。具體而言,細間距 TGV 提供了更短的訊號回流路徑,從而提升了訊號完整性。

一項有趣的發現與核心厚度有關。通常情況下,較厚的有機核心層會降低電氣傳輸性能。然而,環電發現,在玻璃材質下,將核心厚度從 500μm 增加到 1mm(同時配合細間距 TGV)實際上改善了頻寬表現,如以 -15dB 回波損耗為基準,頻寬可以從 43 GHz 提升至接近 60 GHz。這為工程師提供了一個新的設計槓桿:他們可以使用更厚的玻璃來增強機械剛性,而不必犧牲電氣性能。

Fig 4. 1mm 核心中的 TGV 電氣性能

2. 機械性能:翹曲帶來的驚喜

機械模擬部分為供應鏈提供了最關鍵的見解。業界最初的假設通常是:因為玻璃具有低 CTE(類似於矽),它理應能自然地減少翹曲 (Warpage)。然而,沈博士揭示,若僅將有機材料替換為低 CTE (3.25 ppm) 的玻璃,實際上在模擬中會使翹曲惡化。這是因為系統模組 (SoM) 是一個複合結構,不僅包含矽晶片 (CTE ~3 ppm),還包含模塑化合物 (Molding compound)、銅和其他具有不同膨脹率的元件。

透過虛擬實驗設計 (DOE),環電模擬了從 3.25 ppm 到 13 ppm 的各種玻璃 CTE 數值。他們發現了一個「最佳甜蜜點」,大約在 12 ppm 左右附近。在這個範圍內,與有機基準相比,翹曲得到了顯著降低。這項發現對材料選擇影響深遠:環電指出,對於模組級整合而言,理想的玻璃核心不一定是CTE越小越好,而是要能平衡整個封裝應力的 CTE

Fig 5. 機械性能:翹曲與 CTE 優化

3. 散熱管理:積少成多的增益

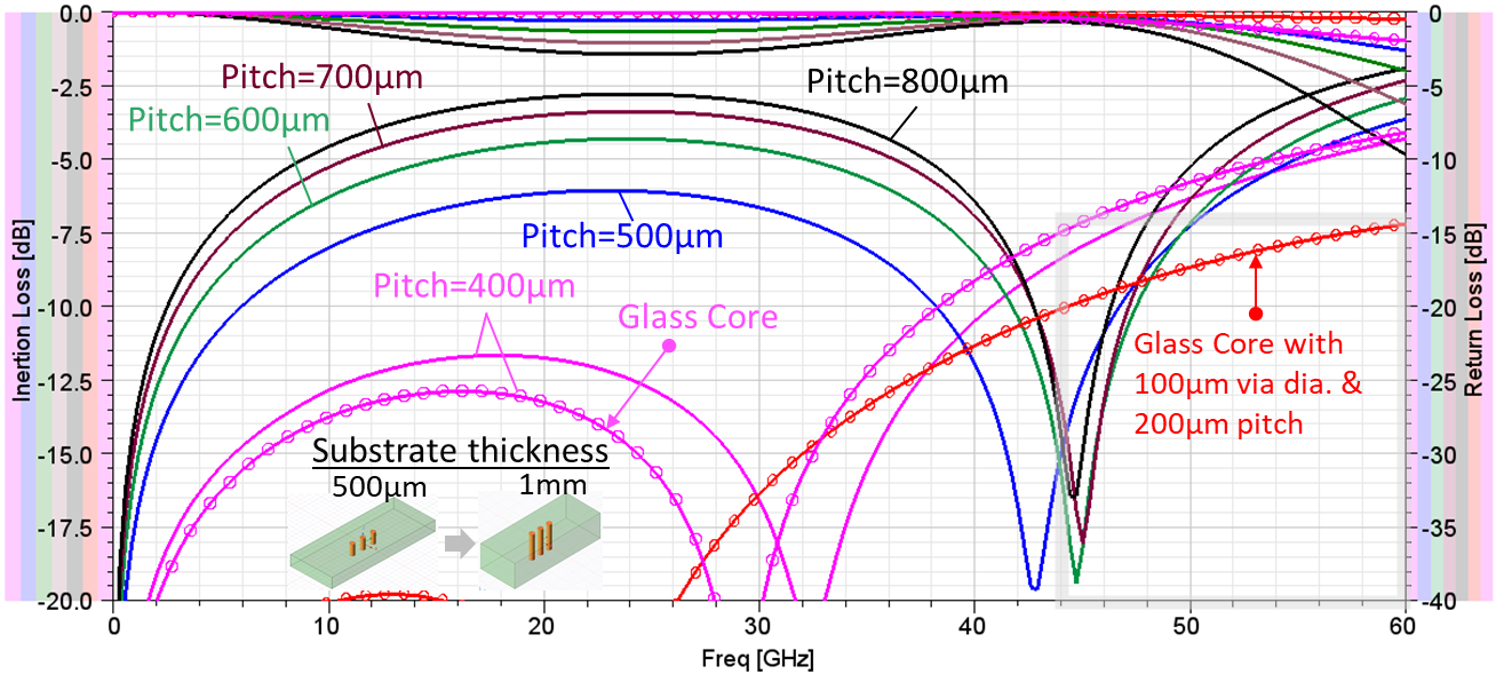

散熱在 HPC 中始終是一大挑戰。模擬比較了有機核心 (熱導率約 0.58 W/mK) 與玻璃核心 (1.2 W/mK) 的差異。結果顯示,玻璃核心展現了一致的散熱改善,將熱點溫度降低了約 3°C。雖然這不是「巨大」的差異,但在高效能運算的世界裡,每一度都至關重要。此外,研究探討了「側壁鍍銅 (Conformal)」(僅通孔孔壁鍍銅) 與「實心填銅 (Solid/Full filled)」(完全填滿通孔) 之間的差異。實心銅 TGV 提供了進一步的散熱優勢。

進一步從系統的角度分析,顯示系統級的決策(例如使用高熱導率的 PCB 作為主機板),具有更大的影響力,能將溫度降低近 20°C。這凸顯了環電在系統級整合方面的優勢,不僅能針對模組,還能針對整個運作環境向客戶提供建議。

Fig 6. 熱模擬結果熱圖

發展藍圖:從模擬到量產

沈博士在技術深入探討的最後,概述了 SoMoG 專案的發展藍圖。模擬已成功驗證了設計概念,確認玻璃核心基板具備更優異的電氣頻寬、更好的散熱能力,且若 CTE 調整得當,將擁有更佳的機械翹曲穩定性。在 IMPACT 2025 發表的「玻璃核心基板上的系統模組」不僅僅是一份研究報告,更是環電技術能力的宣言。透過主導這項研究,環電向客戶及全球供應鏈展示了幾項關鍵優勢:

- 設計自由度與靈活性: 環電證明了無需在電氣性能與機械可靠性之間做出妥協。透過利用玻璃的 可調控 CTE 和 細間距 TGV,環電能設計出比現有有機解決方案在電氣上更快、在機械結構上更平整的模組。

- 系統級優化能力: 環電的服務超越了單純的組裝。其在散熱管理 (建議主機板 PCB 材料) 和翹曲模擬 (建議玻璃供應商最佳 CTE) 方面的洞察力,證明了環電足以擔任真正的技術顧問與解決方案提供者。

- 先進製程能力: 過渡到玻璃技術需要處理新材料、雷射製程及金屬對金屬 (M2M) 鍵合技術。環電在 Hi-CHIP 聯盟中的積極領導地位,確保了其處於建立這些製造標準的最前線。

從概念到實現:Hi-CHIP 聯盟的技術藍圖

總結來說,隨著汽車產業加速邁向集中式高效能運算,環電將自己定位為不僅是製造商,更是能夠駕馭構建下一代智慧車輛所需複雜材料物理的關鍵開發合作夥伴。對於希望克服現有有機基板散熱和訊號完整性瓶頸的汽車 OEM 和晶片製造商,環電的 SoMoG 平台提供了一條經過驗證且有數據支持的途徑。我們邀請合作夥伴與我們的微小化技術中心 (MCC) 接洽,共同探討如何將這些玻璃核心技術應用於您特定的下一代車輛架構中。

隨時掌握第一手產業創新科技、應用與深度新聞