- 媒體聚焦

- 06/13/2017

整合集團資源 環旭電子成為SiP/SiM市場的技術領導者 (電子時報)

資深副總經理吳福輝 先生

(DIGITIMES電子時報 06/13/2017) 隨著各類行動產品以及穿戴裝置的快速發展,使得功能模組微小化、系統化成為趨勢,也為長期耕耘SiP/SiM市場的環旭電子(USI)帶來全新的成長契機。特別是,藉由與日月光集團資源的整合,已使環旭穩居市場領導地位,並將以微小化系統產品的能力為其競逐新一代行動智能終端裝置市場的利器。同時,環旭亦將專注於開發完整的解決方案,整合軟硬體能力,以此差異化優勢創造更高的附加價值。

長期耕耘SiP/SiM市場

環旭電子的前身為環隆電氣公司,已於2010年正式併入日月光集團。該公司資深副總經理吳福輝表示,環隆電氣早在1976年成立時便曾推出厚膜混合積體電路(Thick Film Hybrid IC)產品,以今天的眼光來看,其實就是SiP(系統級封裝)的前身。雖然後來公司重心逐漸移轉到PCBA(電路板構裝)產品,但是Thick Film Hybrid IC的技術也沒有放下,這也是後來在切入SiP領域時能迅速移轉的原因。

不過,在SiP與Thick Film Hybrid IC還是有些許不同的,吳福輝解釋說,主要的差異有兩方面,一個是基板從陶瓷變成載板,另一個則是新的注塑(molding)技術。前一項主要是因材料特性,導致載板容易受潮以及製程中翹曲的問題。後一項則有流體力學與雜質清除的知識不足,再更進一步還有不規則形狀的注塑以及電磁屏蔽的挑戰。

環旭電子研發處資深處長盧建宏進一步指出,環旭的SiP/SiM產品是結合了高密度表面黏著(SMT)與封裝技術,因此能將模組更進一步的縮小。與傳統的SiM產品相比,其中最大的差異是導入注塑與濺鍍(Sputtering)製程,透過注塑、固化之後,再利用濺鍍塗佈金屬層,便可取代傳統金屬蓋,達到電磁屏蔽(shielding)的效果。

由於金屬蓋的厚度通常約為100um,但濺鍍厚度只有幾個um,對於尺寸錙銖必較的微型模組來說,厚度減少100um便是很大的進展。此外,由於注塑與元件間的上邊及側邊間隙也都能夠變小,也能進一步縮小厚度。

環旭是從2010年起,便開始導入單面的注塑與濺鍍技術,並大量出貨WiFi模組。這便是結合集團封裝技術的顯著效益,也是近年來環旭能在WiFi微型模組市場有優異表現的重要關鍵。隨著封裝技術的持續演進,未來環旭還將再結合PoP、MOM等各種技術,持續推動SiP的發展包含Micro SSD。

吳福輝表示,日月光本身就是以封裝測試技術為主體的公司,對於封裝上的各種情況有比較多的經驗,因此在一些新製程導入過程中,可以大幅減少環旭走冤枉路的次數,從機台設備的選擇,到機台參數設定的調整,以及問題分析與解決,都給了環旭很大的幫助。不過隨著SiP的設計複雜度日漸提升,零件數越來越多的情況下,開始有些狀況是日月光也沒遇過的,這時就必須依賴雙方的努力,合作解決,所得到的know-how也能彼此共享,互相精進,以發揮最大的集團綜效。

微小化技術的持續進展

談到微小化市場的發展,吳福輝指出,其實微小化技術的需求一直是存在的,最明顯的案例就是電腦。50年前一部電腦要一個房間的空間,還要冷氣幫它散熱,現在一台超薄筆記型電腦,除體積大大的縮小外,整個運算效能也遠超過當時的電腦。現在,隨著行動電子產品的蓬勃發展,消費者渴望更高的品質、更高的效能。開發者就必須在更小面積上持續推動更大的功能,因此微小化就成為SiP的關鍵詞。

他強調,微小化技術主要是將兩個或多個晶粒(die)整合到一個模組中,這個模組就會具備特定的系統功能。因此,微小化技術在不同的產品市場所著重的技術也不盡相同,例如環旭擅長的無線模組產品,在開發設計時要考量的是外型尺寸(form factor)、成本和訊號屏蔽;對於穿戴裝置來說,所著重的是低功率,成本以及高良率組裝;對汽車電子產品來說就是可靠性、高功率、可測試性和外型尺寸。所以,未來環旭要跨足其他產品市場就必須了解其特性,進一步強化自身的研發技術。

就SiP/SiM的技術來看,模組尺寸XZY的持續微縮,是環旭的首要任務,也是需要克服的挑戰。在成功建立單面的注塑與濺鍍技術後,環旭2015年開始投入雙面注塑技術開發,主要是因為客戶希望WiFi模組面積可進一步微縮,但對於高度則有較高的容忍度。

然而,隨著市場對於微型模組的尺寸要求日益嚴苛,現在環旭已大量出貨單面注塑+濺鍍、底面注塑的產品,完整的雙面注塑+濺鍍產品預計今年開發完成,預計將能使WiFi模組的厚度降低到僅有0.8mm,讓終端產品能夠更為輕薄。當然,要實現此一目標,雙面注塑與濺鍍帶來的RF屏蔽、散熱問題等,都需一一克服。

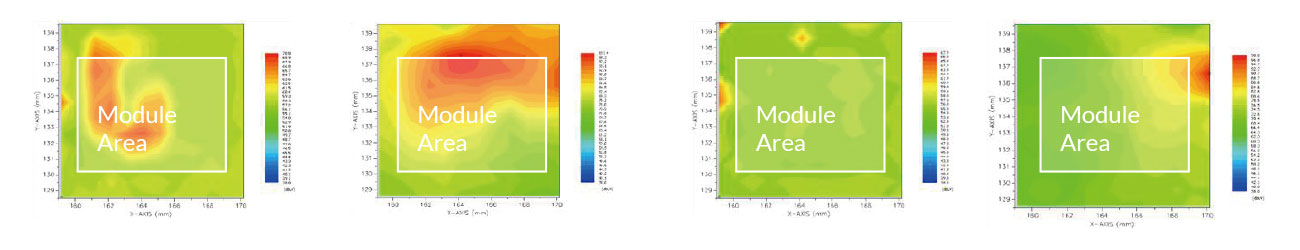

事實上,環旭在穿戴裝置產品上,例如在手錶大小的面積上,利用雙面注塑技術,以12層PCB板將超過500顆元件整合在單一模組中。由於形狀是不規則面積,再加上多顆元件的高度各自不同,除了增加了注塑時模流均勻度的控制難度,如何在小面積內解決射頻訊號的相互干擾也是另一項挑戰。此產品的開發成功,充分展現出環旭優異的技術實力。

市場需求興起 挑戰與商機並存

吳福輝表示,近來微小化技術之所以被廣泛探討,主要是在成本上比系統單晶片(SoC)更便宜之外,還能加快產品的上市時間,這些特點對消費性電子產品特別重要。而可運用微小化技術的產品包括智慧型手機、平板電腦、穿戴裝置(包括醫療產品)、高效能遊戲機、筆電、網通設備和汽車電子,以及包括物聯網相關應用,如智慧家庭,能源產品甚至工業自動化等。

不過,儘管微小化市場前景看好,但目前仍然還是有一些挑戰需要克服,特別是在成本與開發時程方面。吳福輝指出,微小化技術,在產品的製程開發中會導入封裝領域的注塑、濺鍍與屏蔽等技術,因此目前的成本並未使市場全面接受。不過,這是未來的產品發展趨勢,相信一段時間後,市場的接受度將大幅提升並達到經濟規模,成本將不再是發展微小化的問題。

此外,微小化產品的設計會整合多顆IC,由於每家IC業者開發晶片的時程與產品設計不同,除了需等待新晶片完成開發外,仍需花費相當的時間來整合各家晶片。因此,目前微小化產品的開發時程還不能完全滿足市場的要求。不過,透過與半導體業者的策略合作,同步進行開發,此問題可獲得解決,並能加速縮短產品開發時程。

展望未來,環旭期許成為SiP產業的技術領先者並取得市佔第一的地位,吳福輝強調,在技術方面,將結合集團封測的新進製程技術,強化軟體、解決方案的能力,加上我們在產品與模組設計、製造服務多年的豐富經驗及客戶關係優勢,有信心能提供客戶全方位的SiP產品設計、製程與售後服務。同時,透過與供應縺的垂直或平行整合、以及策略聯盟亦是未來併行的發展重點。他樂觀預期,要達成這個目標,指日可待。