搜尋

- 01/10/2022

案例分享 | 環旭電子如何採用自動化和數位化來提高SiP模組生產良率

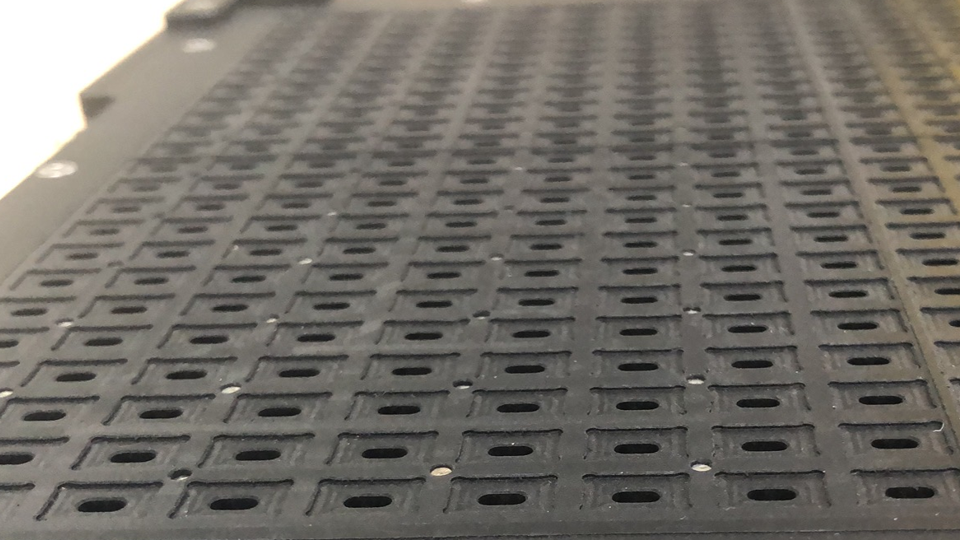

電子產品發展日益微小化,各個元件都要講求輕巧,而系統級封裝技術 (SiP)是能實現微小化的技術之一。為降低各元件電磁屏相互干擾,在製程中,透過濺鍍製程(Sputter Process)將不鏽鋼跟銅濺鍍到SiP模組上,以達到電磁屏蔽效果。然而在濺鍍製程中,產生的金屬屑(Burr)會造成產品不良。

在進行濺鍍時,除底部面之外,單顆模組有五個面要進行濺鍍。經由工作人員或設備把模組置放在貼有雙面膠的濺鍍載體(Sputter Carrier)上,經過壓合後放入機台裡進行磁控濺射。完成濺鍍後將模組取下時,這時底部跟側翼的交界面,容易形成金屬屑殘留,殘留的金屬碎屑容易引起產品短路。

殘留的濺鍍金屬屑影響產品不良比例高達90%,目前的製程無法避免金屬屑的產生,所以如何高效清除金屬屑(De-Burr)提供穩定及高品質的產品即成為工程團隊的重要任務。

在進行濺鍍時,除底部面之外,單顆模組有五個面要進行濺鍍。經由工作人員或設備把模組置放在貼有雙面膠的濺鍍載體(Sputter Carrier)上,經過壓合後放入機台裡進行磁控濺射。完成濺鍍後將模組取下時,這時底部跟側翼的交界面,容易形成金屬屑殘留,殘留的金屬碎屑容易引起產品短路。

導入清除金屬屑(De-Burr)自動化

為清除金屬屑,我們在2015年採用大量人力以高倍顯微鏡檢驗及無塵布手動擦拭,耗時耗力又容易有疏漏。隨後USI工程團隊設計了半自動De-Burr機台,工作人員將模組放置在載體(Carrier)後,整個載體用鋼網壓住,接著用半自動De-Burr機台刷去金屬屑;之後再改良以真空吸住產品,直接刷,并取消鋼網,直到2018年研發出全自動De-Burr機台。

除導入全自動De-Burr機台,USI工程團隊針對不同產品,設計治具及開發適用的各款式毛刷,以求達到De-Burr良好效果,防止產品破損及避免毛刷在De-Burr過程中損害到產品。2021年更提升將濺噴製程從Module Release, De-Burr及Pick and Place,進行整合並導入全面自動化。

利用大數據優化製程

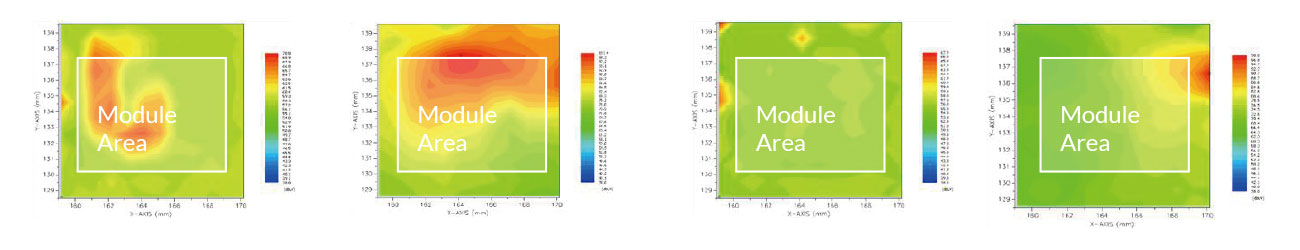

De-Burr流程只是應急改善措施,當製程中產生越多金屬屑,就要更費勁去清除,所以要從源頭來降低金屬屑率(Burr Rate)。透過De-Burr端數據分析,我們發現De-Burr效果和材料品質成正相關,透過分析De¬-Burr前後數據及金屬屑的型態,與供應商一起開發更佳的雙面膠材料,導入新的雙面膠材料後,Burr Rate獲得很大的改善,目前De-Burr前的金屬屑率已經可以控制在5%以下,甚至可控制到<100DPPM以內。

將材料與系統連結,建立前後製程反饋系統,監控毛刷使用方式和追溯品質記錄,根據前後數據反饋來調整製程材料和參數,及時收集到不良模式,進而研究機理模型,解決製程問題,確保良性循環和品質改善。

目前USI模組產品製程已實現全面自動化,以高效率和高品質的全自動化De-Burr製程管控,致力提供高品質的模組產品。

跟緊產業脈動

隨時掌握第一手產業創新科技、應用與深度新聞

訂閱 USI 部落格

隨時掌握第一手產業創新科技、應用與深度新聞