搜尋

- 03/01/2022

案例分享 | 環旭電子開發雙手臂模組測試平臺 提高50%生產效率

為更有效提升產能滿足客戶需求,環旭電子智能製造部門從設備的機構設計、零元件選型、以及軟體程式開發,全面研發雙手臂測試平臺,汰換原本設備商的標準品。

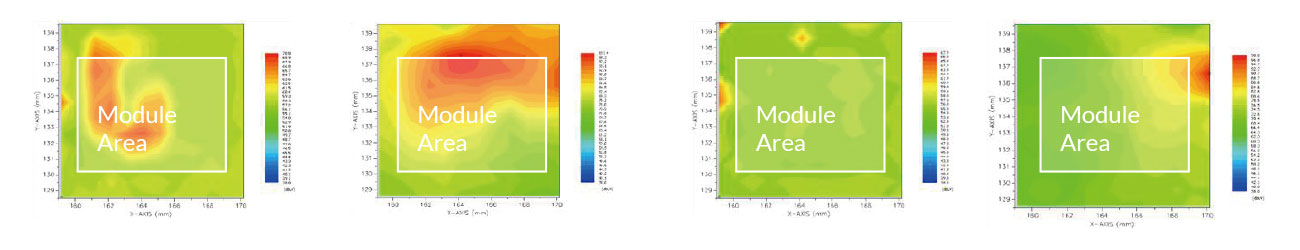

雙手臂測試平臺在開發過程中,發現料盤變形大且沒有規則性,機器手臂在料盤中各個點位的拋料高度不一,料盤的投放不准率為0.1%,經過多次討論,智能製造團隊決定導入貝賽爾曲面擬合,機器手臂根據料盤各個點位元的高度來調整拋料高度,也就是說依照料盤自身的變形量去補償手臂拋料的高度,來優化投放不准率。優化後的投放不准率從0.1%降至小於0.03%,達到500dppm以內的標準。這套自行開的測試平臺有兩個的亮點。

亮點一:提高產出,節省上下料時間

兩隻手臂搭配三吸嘴進行取放,取放節奏變短,產出提高50%,能堆疊上料下料,不再只是單盤上下料;一次可容納50個料盤,並自動分盤,節省操作人員上料時間,可節約33%人力。此外,設計料盤回流周轉動線,以實現料盤自動回收,能對接自動引導小車(AGV, Auto Guide Vehicle)實現測試平臺自動上下料,提高了自動化率。

亮點二:一鍵校正,內建ADC即時掌握生產

雙手臂高效率測試平臺,在取放產品過程中,搭配感光暈合元件(CCD, Charge Coupled Device)實現視覺自動定位校正,以確保手臂能精准取放產品。新增治具內讀碼,識別產品是否反向等功能。測試平臺點位校正只需一鍵就能自動完成,顛覆原先手動用教導器校點的方式。同時開發測試平臺生產資料自動收集系統(ADC, Automated Data Collection),能把數百台手臂測試平臺的資料直接表格化、視覺化,能快速瞭解測試平臺即時生產狀況,便於及時優化生產能力。

整體來說,環旭電子自主開發的雙手臂模組測試平臺,其自動化的設計概念也能延伸應用到其他測試平臺研發上,助益朝全面智能製造邁進。

跟緊產業脈動

隨時掌握第一手產業創新科技、應用與深度新聞

訂閱 USI 部落格

隨時掌握第一手產業創新科技、應用與深度新聞