- 媒体聚焦

- 06/13/2017

整合集团资源 环旭电子成为SiP/SiM市场的技术领导者 (电子时报)

资深副总经理吴福辉先生

(DIGITIMES电子时报 06/13/2017) 随着各类行动产品以及穿戴装置的快速发展,使得功能模块微小化、系统化成为趋势,也为长期耕耘SiP/SiM市场的环旭电子(USI)带来全新的成长契机。特别是,藉由与日月光集团资源的整合,已使环旭稳居市场领导地位,并将以微小化系统产品的能力为其竞逐新一代行动智能终端装置市场的利器。同时,环旭亦将专注于开发完整的解决方案,整合软硬件能力,以此差异化优势创造更高的附加价值。

长期耕耘SiP/SiM市场

环旭电子的前身为环隆电气公司,已于2010年正式并入日月光集团。该公司资深副总经理吴福辉表示,环隆电气早在1976年成立时便曾推出厚膜混合集成电路(Thick Film Hybrid IC)产品,以今天的眼光来看,其实就是SiP(系统级封装)的前身。虽然后来公司重心逐渐移转到PCBA(电路板构装)产品,但是Thick Film Hybrid IC的技术也没有放下,这也是后来在切入SiP领域时能迅速移转的原因。

不过,在SiP与Thick Film Hybrid IC还是有些许不同的,吴福辉解释说,主要的差异有两方面,一个是基板从陶瓷变成载板,另一个则是新的注塑(molding)技术。前一项主要是因材料特性,导致载板容易受潮以及制程中翘曲的问题。后一项则有流体力学与杂质清除的知识不足,再更进一步还有不规则形状的注塑以及电磁屏蔽的挑战。

环旭电子研发处资深处长卢建宏进一步指出,环旭的SiP/SiM产品是结合了高密度表面黏着(SMT)与封装技术,因此能将模块更进一步的缩小。与传统的SiM产品相比,其中最大的差异是导入注塑与溅镀(Sputtering)制程,透过注塑、固化之后,再利用溅镀涂布金属层,便可取代传统金属盖,达到电磁屏蔽(shielding)的效果。

由于金属盖的厚度通常约为100um,但溅镀厚度只有几个um,对于尺寸锱铢必较的微型模块来说,厚度减少100um便是很大的进展。此外,由于注塑与组件间的上边及侧边间隙也都能够变小,也能进一步缩小厚度。

环旭是从2010年起,便开始导入单面的注塑与溅镀技术,并大量出货WiFi模块。这便是结合集团封装技术的显著效益,也是近年来环旭能在WiFi微型模块市场有优异表现的重要关键。随着封装技术的持续演进,未来环旭还将再结合PoP、MOM等各种技术,持续推动SiP的发展包含Micro SSD。

吴福辉表示,日月光本身就是以封装测试技术为主体的公司,对于封装上的各种情况有比较多的经验,因此在一些新制程导入过程中,可以大幅减少环旭走冤枉路的次数,从机台设备的选择,到机台参数设定的调整,以及问题分析与解决,都给了环旭很大的帮助。不过随着SiP的设计复杂度日渐提升,零件数越来越多的情况下,开始有些状况是日月光也没遇过的,这时就必须依赖双方的努力,合作解决,所得到的know-how也能彼此共享,互相精进,以发挥最大的集团综效。

微小化技术的持续进展

谈到微小化市场的发展,吴福辉指出,其实微小化技术的需求一直是存在的,最明显的案例就是计算机。50年前一部计算机要一个房间的空间,还要冷气帮它散热,现在一台超薄笔记本电脑,除体积大大的缩小外,整个运算效能也远超过当时的计算机。现在,随着行动电子产品的蓬勃发展,消费者渴望更高的质量、更高的效能。开发者就必须在更小面积上持续推动更大的功能,因此微小化就成为SiP的关键词。

他强调,微小化技术主要是将两个或多个晶粒(die)整合到一个模块中,这个模块就会具备特定的系统功能。因此,微小化技术在不同的产品市场所着重的技术也不尽相同,例如环旭擅长的无线模块产品,在开发设计时要考虑的是外型尺寸(form factor)、成本和讯号屏蔽;对于穿戴装置来说,所着重的是低功率,成本以及高良率组装;对汽车电子产品来说就是可靠性、高功率、可测试性和外型尺寸。所以,未来环旭要跨足其他产品市场就必须了解其特性,进一步强化自身的研发技术。

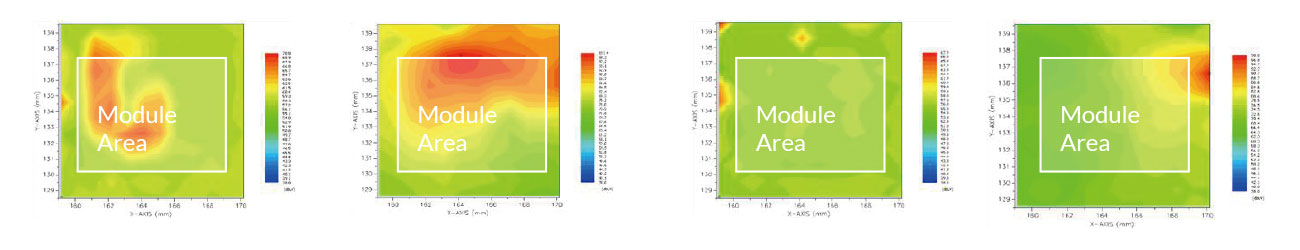

就SiP/SiM的技术来看,模块尺寸XZY的持续微缩,是环旭的首要任务,也是需要克服的挑战。在成功建立单面的注塑与溅镀技术后,环旭2015年开始投入双面注塑技术开发,主要是因为客户希望WiFi模块面积可进一步微缩,但对于高度则有较高的容忍度。

然而,随着市场对于微型模块的尺寸要求日益严苛,现在环旭已大量出货单面注塑+溅镀、底面注塑的产品,完整的双面注塑+溅镀产品预计今年开发完成,预计将能使WiFi模块的厚度降低到仅有0.8mm,让终端产品能够更为轻薄。当然,要实现此一目标,双面注塑与溅镀带来的RF屏蔽、散热问题等,都需一一克服。

事实上,环旭在穿戴装置产品上,例如在手表大小的面积上,利用双面注塑技术,以12层PCB板将超过500颗组件整合在单一模块中。由于形状是不规则面积,再加上多颗组件的高度各自不同,除了增加了注塑时模流均匀度的控制难度,如何在小面积内解决射频讯号的相互干扰也是另一项挑战。此产品的开发成功,充分展现出环旭优异的技术实力。

市场需求兴起 挑战与商机并存

吴福辉表示,近来微小化技术之所以被广泛探讨,主要是在成本上比系统单芯片(SoC)更便宜之外,还能加快产品的上市时间,这些特点对消费性电子产品特别重要。而可运用微小化技术的产品包括智能型手机、平板计算机、穿戴装置(包括医疗产品)、高效能游戏机、笔电、网通设备和汽车电子,以及包括物联网相关应用,如智能家庭,能源产品甚至工业自动化等。

不过,尽管微小化市场前景看好,但目前仍然还是有一些挑战需要克服,特别是在成本与开发时程方面。吴福辉指出,微小化技术,在产品的制程开发中会导入封装领域的注塑、溅镀与屏蔽等技术,因此目前的成本并未使市场全面接受。不过,这是未来的产品发展趋势,相信一段时间后,市场的接受度将大幅提升并达到经济规模,成本将不再是发展微小化的问题。

此外,微小化产品的设计会整合多颗IC,由于每家IC业者开发芯片的时程与产品设计不同,除了需等待新芯片完成开发外,仍需花费相当的时间来整合各家芯片。因此,目前微小化产品的开发时程还不能完全满足市场的要求。不过,透过与半导体业者的策略合作,同步进行开发,此问题可获得解决,并能加速缩短产品开发时程。

展望未来,环旭期许成为SiP产业的技术领先者并取得市占第一的地位,吴福辉强调,在技术方面,将结合集团封测的新进制程技术,强化软件、解决方案的能力,加上我们在产品与模块设计、制造服务多年的丰富经验及客户关系优势,有信心能提供客户全方位的SiP产品设计、制程与售后服务。同时,透过与供应縺的垂直或平行整合、以及策略联盟亦是未来并行的发展重点。他乐观预期,要达成这个目标,指日可待