搜尋

- 12/02/2021

案例分享 | 環旭電子自行研發 5G 毫米波模組可靠性測試系統 測試效率提升85%

5G毫米波模組對5G智慧行動裝置是一個全新而不可或缺的零組件,然而在設計上難度較4G大幅提高,除了從晶片、架構、系統設計等層面提升效能,在設計階段更需要透過良好的產品測試及驗證協助才能實現高品質產品。

加上有大量的待測模組,所以測試的環境和條件,人力、物力和儀器等資源,複雜度大為提升,如要快速進入量產需要一個更有效率的測試方案。因此,USI環旭電子在5G毫米波模組導入新的測試方法及完善測試系統,能提供準確且符合時間效益的測試方案,增進5G毫米波模組測試效率,有效縮短進入量產時程。5G毫米波模組在可靠性驗證測試中需要校準與量測的時間更長,

在經過設計的測試模式下,

至少要1,000小時長時間監控模組的狀態

測試單純化

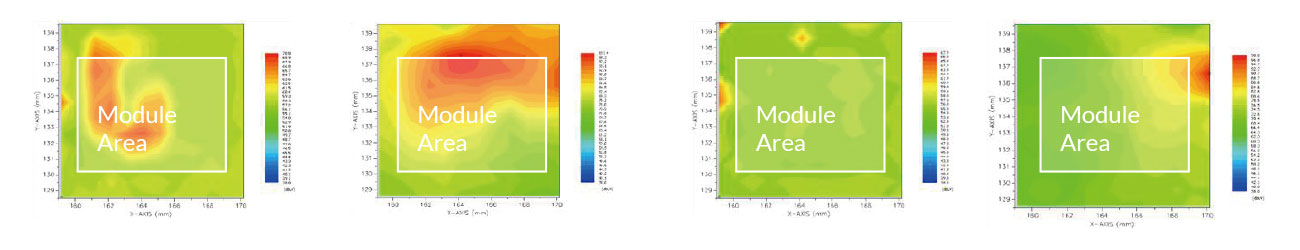

以往做測試時,會先將待測模組(Device Under Test)貼片(SMT)在開發板(EVB, Evaluation Board)上,每個待測模組都有各自的條碼(Bar Code),透過掃描條碼能找到各個模組在開發板上的位置,當完成測試後開發板就要報廢。在可靠性測試受測產品通常被放在高溫或高濕度環境下做長時間的觀察,此時開發板也會一同進入環境測試。因5G毫米波頻率高很敏感,開發板對於環境的反應也會成為一個影響測試結果的變因。當數據有問題時就需要做失效分析(Failure Analysis)去釐清問題是來自模組本身還是開發板的干擾。為讓失效分析更有效率的專注在待測模組上,USI採用插座板(Socket Board) 取代開發板,將測試單純化。新的測試方式就是將待測模組放在插座(Socket)裡來進行測試,模組在可靠性測試前/後的性能檢測,都能在同一個測試站完成。數據能完全做比對,消去測試環境的干擾因素,提供客戶較客觀的測試資訊,做為產品設計調整的依據。

為掌握測試過程的所有細節,監控軟體的功能設計亦經過縝密思考。透過軟體比對機制,加上硬體上的燈號顯示,測試人員能明確並快速的把待測模組放置在相應位置,避免人為操作疏失,導致測試結果失準的情形。在測試過程中也會根據判斷錯誤的情況給予不同程度的提醒告警,以顯著提示畫面輔助操作人員作進一步檢修,能較直觀的去檢查並排除狀況。

模組在經過一段時間的可靠性測試之後,會再到產線進行功能的檢測。當完成可靠性測試,模組可以從插座取出後直接送到自動測試設備(ATE, Automatic Test Equipment)測試站進行功能檢視,不用再另外架設一個自動測試設備測試站,此方法不僅縮短測試時間也節省一套測試設備。

增進測試效率

5G模組在高溫高濕條件下進行可靠性測試時,不僅要讓待測模組實際運作,並且要反覆的切換多種運作模式。測試過程中,若產生問題,出錯的環節可能來自於控制的電腦、射頻電纜線(Cable)、不同的控制板、環境設備,以及待測模組本身等,需要不斷完善這套系統,讓進行測試的人員在足夠的訊息提示下,能直接去判斷是哪一個環節出錯,需要進一步檢查及修復,以增進測試效率。

一旦在測試過程中發生無法排除的狀況,測試必須中斷停止,徹底檢修後才能再次恢復測試,一次往往就是8~12小時,對於整個專案的時程都有會有很大的影響。軟體中亦有設計當機自動恢復功能,實時監控(Real-time Monitor)測試狀態,發生異常時直接啟動自我恢復(Recovery)功能,積極防止部分待測模組運作異常而全部停機檢修,正常的待測模組也不受影響,亦不需操作人員頻繁巡檢,大幅提升時間的效益,同時達成客戶對於時程掌握的期待。

USI藉由在系統模組測試所累積的經驗,針對5G毫米波模組測試提出提升測試效率的自動化測試系統,並建置了射頻元件可靠性測試系統架構,其軟體的彈性設計未來也可適用於不同5G模組產品的測試。USI這套5G毫米波模組可靠性測試系統,可節省85%測試架設時間,操作人員也只需原本的1/3甚至更少,滿足客戶及早進入量產的需求。

跟緊產業脈動

隨時掌握第一手產業創新科技、應用與深度新聞

訂閱 USI 部落格

隨時掌握第一手產業創新科技、應用與深度新聞