搜寻

- 12/02/2021

案例分享 | 环旭电子自行研发 5G 毫米波模组可靠性测试系统 测试效率提升85%

5G毫米波模组对5G智慧行动装置是一个全新而不可或缺的零组件,然而在设计上难度较4G大幅提高,除了从晶片、架构、系统设计等层面提升效能,在设计阶段更需要通过良好的产品测试及验证协助才能实现高品质产品。

加上有大量的待测模组,所以测试的环境和条件,人力、物力和仪器等资源,复杂度大为提升,如要快速进入量产需要一个更有效率的测试方案。因此,USI环旭电子在5G毫米波模组导入新的测试方法及完善测试系统,能提供准确且符合时间效益的测试方案,增进5G毫米波模组测试效率,有效缩短进入量产时程。5G毫米波模组在可靠性验证测试中需要校准与量测的时间更长,

在经过设计的测试模式下,

至少要1,000小时长时间监控模组的状态

测试单纯化

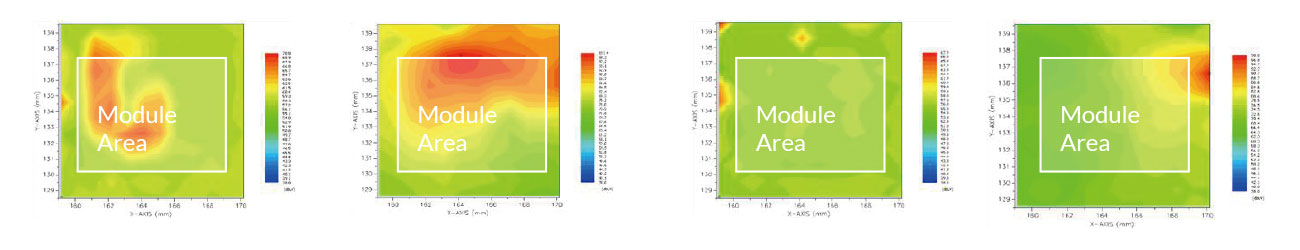

以往做测试时,会先把待测模组 (Device Under Test)贴片(SMT)在开发板(EVB,Evaluation Board)上,每个待测模组都有各自的条码(Bar Code),通过扫描条码能找到各个模组在开发板上的位置,当完成测试后开发板就要报废。在可靠性测试受测产品通常被放在高温或高湿度环境下做长时间的观察,此时开发板也会一同进入环境测试。因5G毫米波频率高很敏感,开发板对于环境的反应也会成为一个影响测试结果的变因。当数据有问题时就需要做失效分析(Failure Analysis)去厘清问题是来自模组本身还是开发板的干扰。为了让失效分析更有效率的专注在待测模组上,USI采用插座板(Socket Board)取代开发板,将测试单纯化。新的测试方式就是将待测模组放在插座(Socket)里来进行测试,模组在可靠性测试前/后的性能检测,都能在同一个测试站完成。数据能完全做比对,消去测试环境的干扰因素,提供客户较客观的测试资讯,做为产品设计调整的依据。

为掌握测试过程的所有细节,监控软体的功能设计亦经过缜密思考。通过软体比对机制,加上硬体上的灯号显示,测试人员能明确并快速的把待测模组放置在相应位置,避免人为操作疏失,导致测试结果失准的情形。在测试过程中也会根据判断错误的情况给予不同程度的提醒告警,以显著提示画面辅助操作人员作进一步检修,能较直观的去检查并排除状况。

模组在经过一段时间的可靠性测试后,会再到产线进行功能的检测。当完成可靠性测试,模组可以从插座取出后直接送到自动测试设备(ATE, Automatic Test Equipment)测试站进行功能检视,不用再另外架设一个自动测试设备测试站,此方法不仅缩短测试时间也节省一套测试设备。

增进测试效率

5G模组在高温高湿条件下进行可靠性测试时,不仅要让待测模组实际运作,并且要反复的切换多种运作模式。测试过程中,若产生问题,出错的环节可能来自於控制的电脑、射频电缆线(Cable)、不同的控制板、环境设备,以及待测模组本身等,需要不断完善这套系统,让进行测试的人员在足够的讯息提示下,能直接去判断是哪一个环节出错,需要进一步检查及修复,以增进测试效率。

一旦在测试过程中发生无法排除的状况,测试必须中断停止,彻底检修后才能再次恢复测试,一次往往就是8~12小时,对于整个专案的时程都有会有很大的影响。软体中亦有设计当机自动恢复功能,实时监控(Real-time Monitor)测试状态,发生异常时直接启动自我恢复(Recovery)功能,积极防止部分待测模组运作异常而全部停机检修,正常的待测模组也不受影响,也不需操作人员频繁巡检,大幅提升时间的效益,同时达成客户对于时程掌握的期待。

USI藉由在系统模组测试所累积的经验,针对5G毫米波模组测试提出提升测试效率的自动化测试系统,并建置了射频元件可靠性测试系统架构,其软体的弹性设计未来也可适用于不同5G模组产品的测试。USI这套5G毫米波模组可靠性测试系统,可节省85%测试架设时间,操作人员也只需原本的1/3甚至更少,满足客户及早进入量产的需求。

跟紧产业脉动

随时掌握第一手产业创新科技、应用与深度新闻

订阅 USI 博客

随时掌握第一手产业创新科技、应用与深度新闻