搜寻

- 12/15/2025

驾驭车用 HPC:探寻玻璃基板系统模组(SoMoG) 技术的「最佳甜蜜点」

讲者: 沈里正博士 (Dr. Li-Cheng Shen),环电微小化创新研发中心 (MCC) 副总

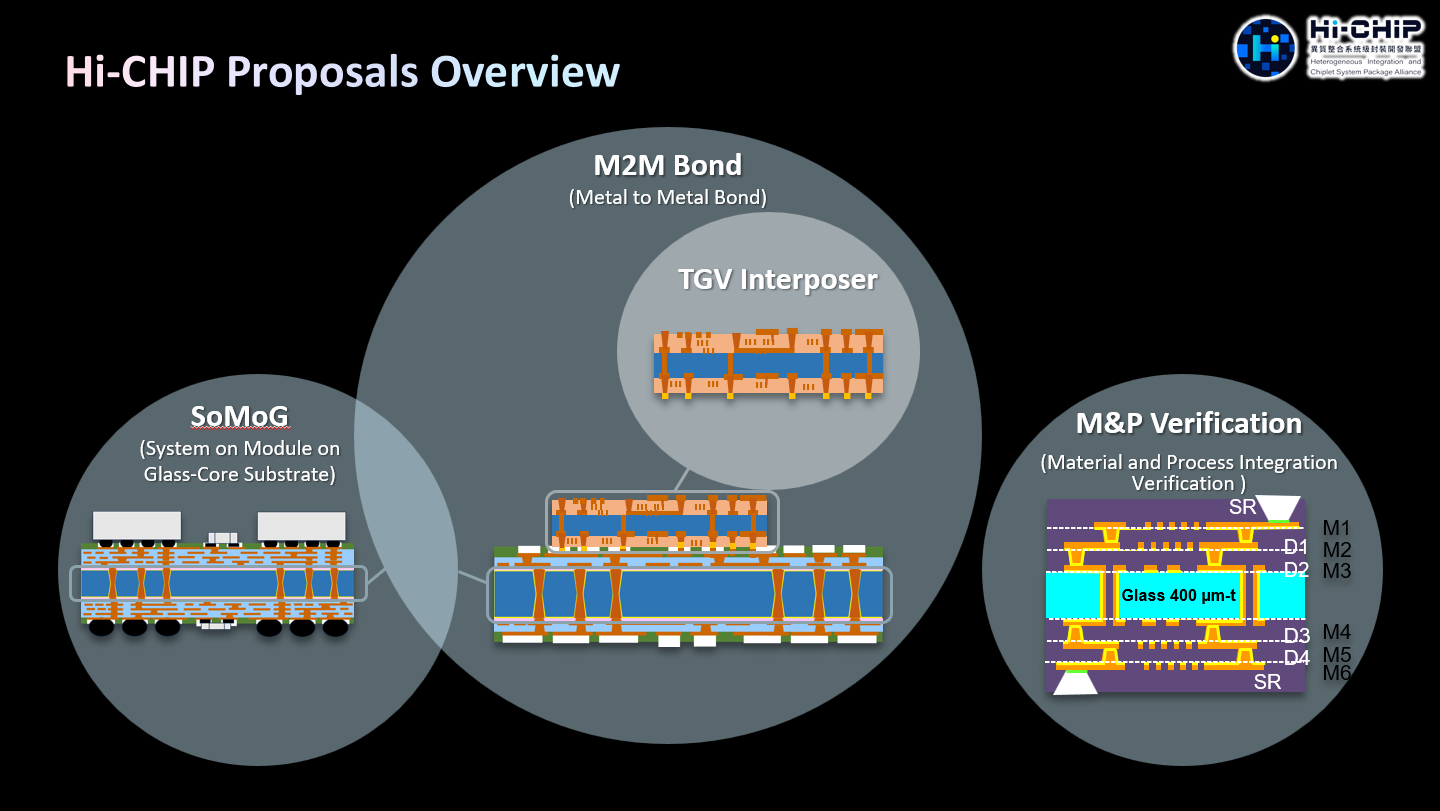

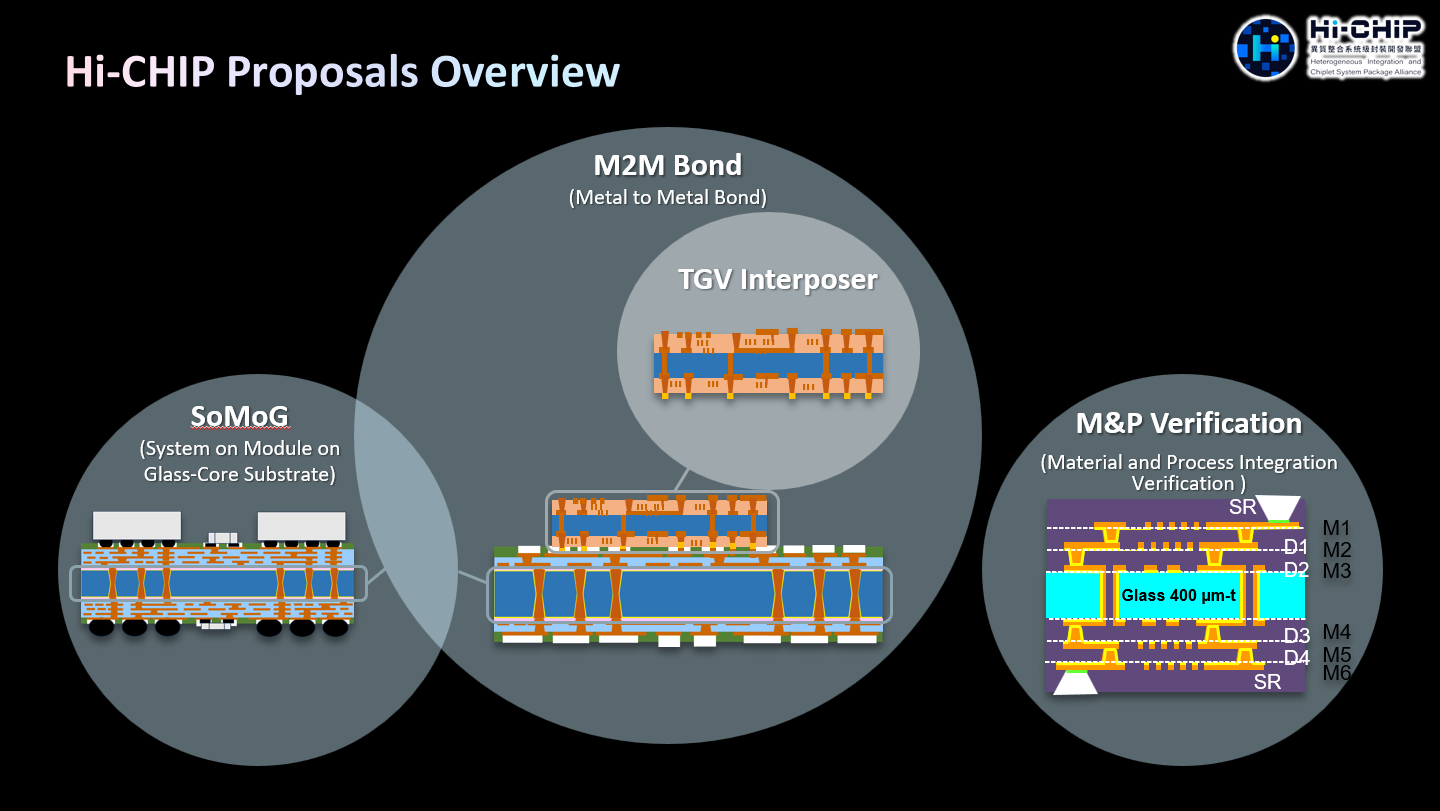

今年(2025),环电的沈里正博士受邀担任IMPACT 2025 研讨会主题讲者,在会议期间,沈博士亦代表 Hi-CHIP 联盟(该联盟包含欣兴电子 Unimicron 及工研院 ITRI 等产业关键脚色),发表了题为「玻璃核心基板上的系统模组 (SoMoG)」的主题演讲,直指汽车产业的关键转折点。

Fig 1. 沈里正博士担任IMPACT 2025主题讲者

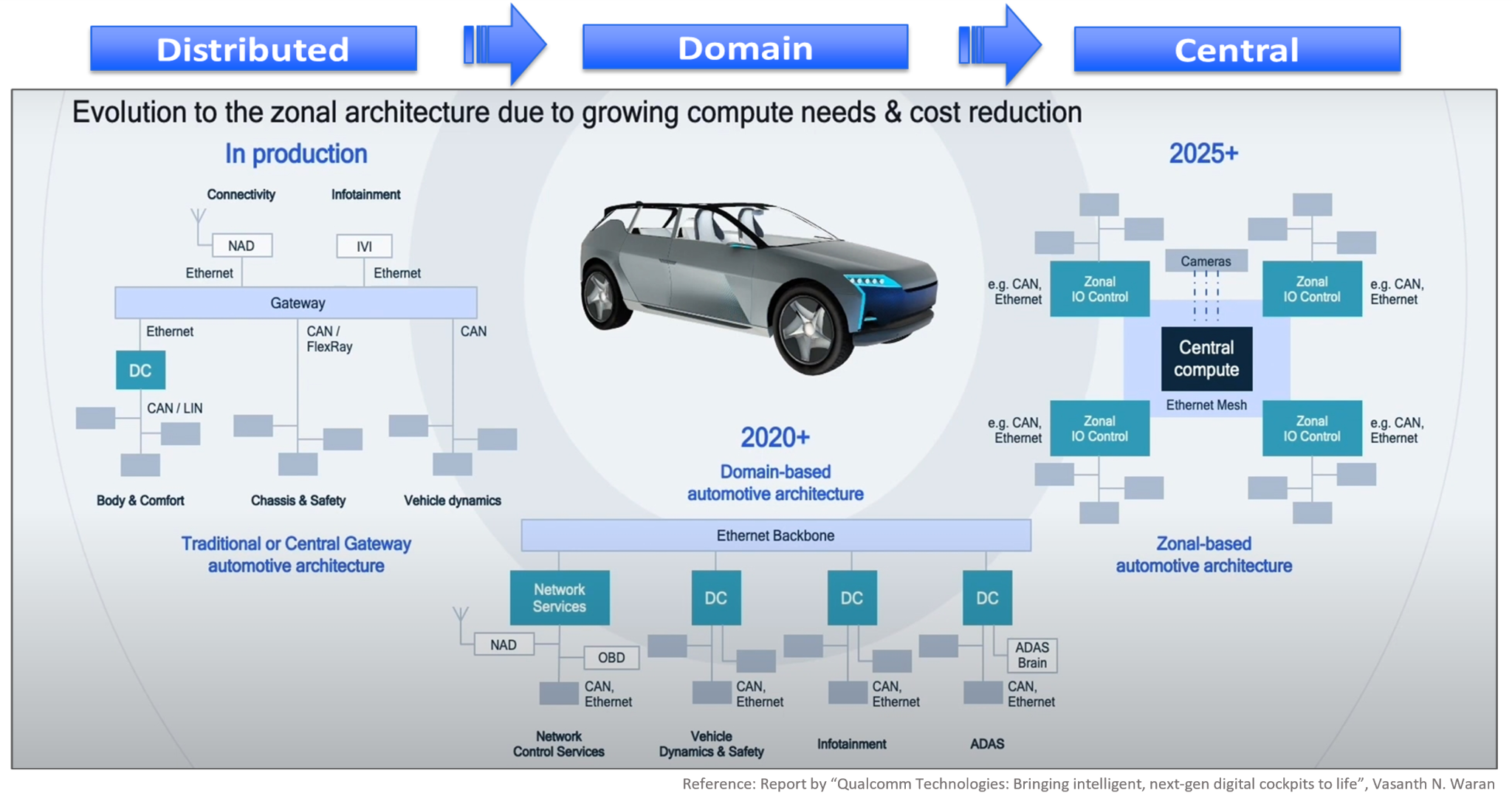

随着车用电子架构从分散式系统转向集中化的「区域」(Zonal) 运算,汽车正演变为移动资料中心,这对 HPC 模组的尺寸、功耗和散热管理带来了巨大压力。同时,沈博士也表示,透过严谨的「基准一致」比较,证明玻璃核心基板正是解答。这项技术不仅是替代材料,更是实现「设计自由度」的催化剂,让工程师得以打破电气性能与机械稳定性之间的传统妥协,为下一代车用电子树立了新标竿。

Fig 2. 沈里正博士担任IMPACT 2025主题讲者

典范转移:汽车产业从云端到边缘的演进

沈博士将本研究置于汽车产业从分散式架构转向集中式「区域化」(Zonal) 运算的巨大变革中。随着车辆演变为「边缘资料中心」与「移动云端」,对强大且具成本效益 CPU 的需求,驱使 HPC 模组朝向更大尺寸与更高耗能发展。这种集中化带来了严峻的电性效能、散热、机械应力翘曲、可靠度等挑战,促使环电探讨一个关键问题:「我们能利用玻璃核心基板做得更好吗?」

Fig 3. 车辆电子架构的典范转移

为何选择玻璃?材料优势分析

环电对玻璃材料的兴趣,源于其能解决 HPC 时代有机基板局限性的特定材料特性。沈博士强调了玻璃的几项关键优势:

- 卓越的电气性能: 玻璃具有极低的介电损耗 (Dielectric loss) 和高绝缘电阻,这对于高速讯号完整性至关重要。

- 物理稳定度: 玻璃的超平滑表面允许更精细的线宽和线距 (Fine-pitch interconnects),而其优异的尺寸安定性则支援大尺寸面板的制程。

- 可调控的热膨胀系数 (Tunable CTE): 这或许是本次演讲强调最关键的特性。与有机材料不同,玻璃的 CTE 可以被调整以与硅晶片 (Silicon die) 及 PCB 主机板相匹配,这种灵活性成为后续机械模拟结果的焦点。

性能分析:设计的三位一体

沈博士的演讲核心聚焦于性能的三大支柱:电气、机械与散热。

1. 电气性能:释放高频潜力

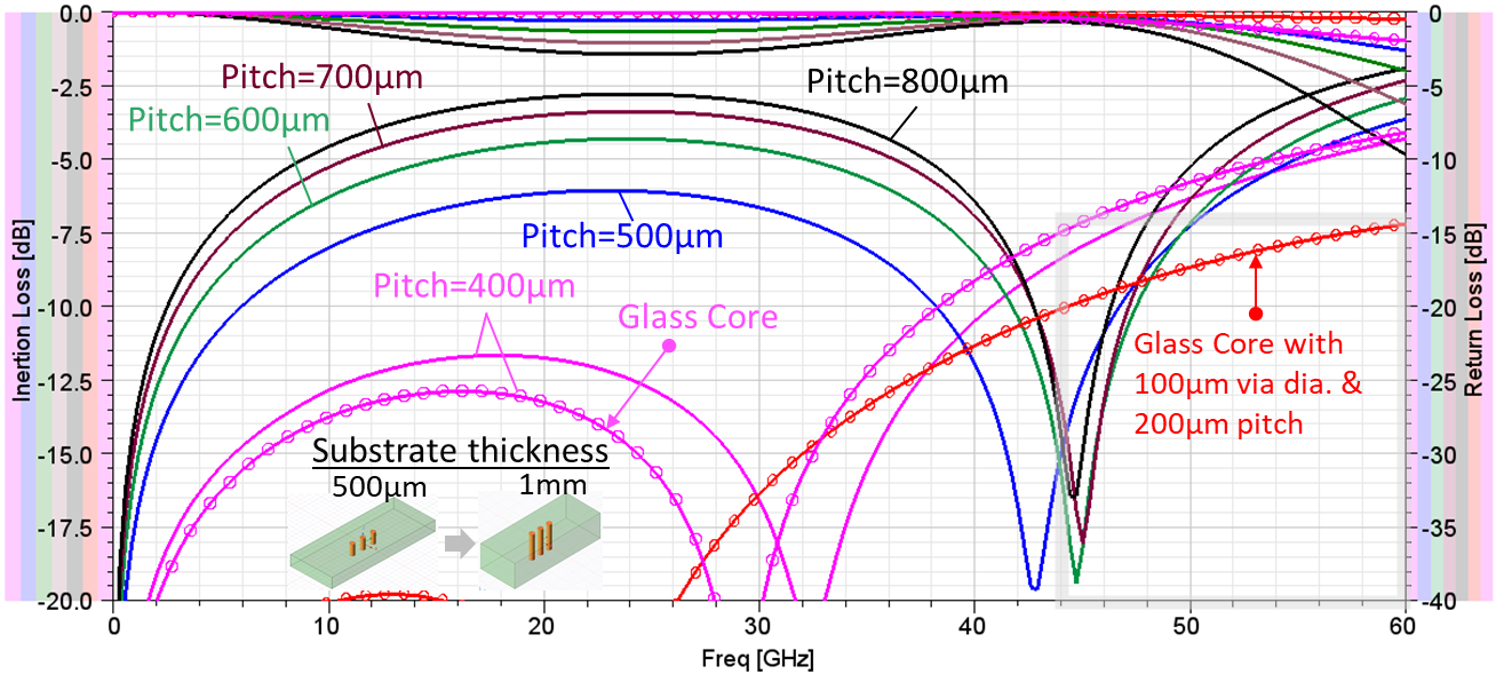

电气性能的模拟结果极具潜力。研究重点在于玻璃通孔 (Through Glass Vias, TGV),即玻璃核心内部的垂直互连技术。沈博士展示的数据显示,随着 TGV 间距 (Pitch) 的缩小(从 800μm 降至 400μm 甚至 200μm),回波损耗 (Return Loss) 获得了显著改善。具体而言,细间距 TGV 提供了更短的讯号回流路径,从而提升了讯号完整性。

一项有趣的发现与核心厚度有关。通常情况下,较厚的有机核心层会降低电气传输性能。然而,环电发现,在玻璃材质下,将核心厚度从 500μm 增加到 1mm(同时配合细间距 TGV)实际上改善了频宽表现,如以 -15dB 回波损耗为基准,频宽可以从 43 GHz 提升至接近 60 GHz。这为工程师提供了一个新的设计杠杆:他们可以使用更厚的玻璃来增强机械刚性,而不必牺牲电气性能。

Fig 4. 1mm 核心中的 TGV 电气性能

2. 机械性能:翘曲带来的惊喜

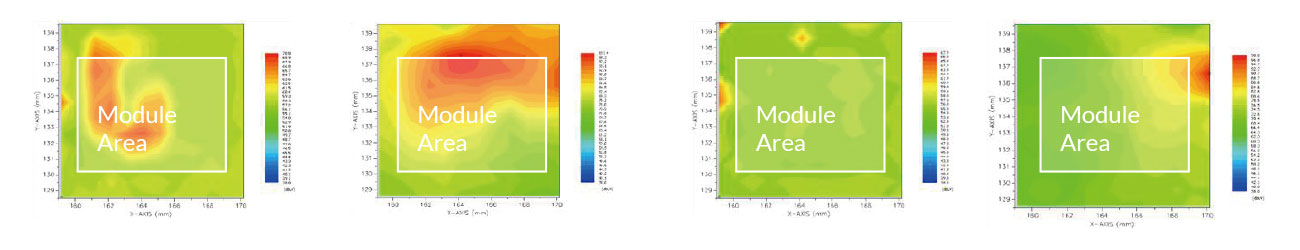

机械模拟部分为供应链提供了最关键的见解。业界最初的假设通常是:因为玻璃具有低 CTE(类似于硅),它理应能自然地减少翘曲 (Warpage)。然而,沈博士揭示,若仅将有机材料替换为低 CTE (3.25 ppm) 的玻璃,实际上在模拟中会使翘曲恶化。这是因为系统模组 (SoM) 是一个复合结构,不仅包含硅晶片 (CTE ~3 ppm),还包含模塑化合物 (Molding compound)、铜和其他具有不同膨胀率的元件。

透过虚拟实验设计 (DOE),环电模拟了从 3.25 ppm 到 13 ppm 的各种玻璃 CTE 数值。他们发现了一个「最佳甜蜜点」,大约在 12 ppm 左右附近。在这个范围内,与有机基准相比,翘曲得到了显著降低。这项发现对材料选择影响深远:环电指出,对于模组级整合而言,理想的玻璃核心不一定是CTE越小越好,而是要能平衡整个封装应力的 CTE

Fig 5. 机械性能:翘曲与 CTE 优化

3. 散热管理:积少成多的增益

散热在 HPC 中始终是一大挑战。模拟比较了有机核心 (热导率约 0.58 W/mK) 与玻璃核心 (1.2 W/mK) 的差异。结果显示,玻璃核心展现了一致的散热改善,将热点温度降低了约 3°C。虽然这不是「巨大」的差异,但在高效能运算的世界里,每一度都至关重要。此外,研究探讨了「侧壁镀铜 (Conformal)」(仅通孔孔壁镀铜) 与「实心填铜 (Solid/Full filled)」(完全填满通孔) 之间的差异。实心铜 TGV 提供了进一步的散热优势。

进一步从系统的角度分析,显示系统级的决策(例如使用高热导率的 PCB 作为主机板),具有更大的影响力,能将温度降低近 20°C。这凸显了环电在系统级整合方面的优势,不仅能针对模组,还能针对整个运作环境向客户提供建议。

Fig 6. 热模拟结果热图

发展蓝图:从模拟到量产

沈博士在技术深入探讨的最后,概述了 SoMoG 专案的发展蓝图。模拟已成功验证了设计概念,确认玻璃核心基板具备更优异的电气频宽、更好的散热能力,且若 CTE 调整得当,将拥有更佳的机械翘曲稳定性。在 IMPACT 2025 发表的「玻璃核心基板上的系统模组」不仅仅是一份研究报告,更是环电技术能力的宣言。透过主导这项研究,环电向客户及全球供应链展示了几项关键优势:

- 设计自由度与灵活性: 环电证明了无需在电气性能与机械可靠性之间做出妥协。透过利用玻璃的 可调控 CTE 和 细间距 TGV,环电能设计出比现有有机解决方案在电气上更快、在机械结构上更平整的模组。

- 系统级优化能力: 环电的服务超越了单纯的组装。其在散热管理 (建议主机板 PCB 材料) 和翘曲模拟 (建议玻璃供应商最佳 CTE) 方面的洞察力,证明了环电足以担任真正的技术顾问与解决方案提供者。

- 先进制程能力: 过渡到玻璃技术需要处理新材料、雷射制程及金属对金属 (M2M) 键合技术。环电在 Hi-CHIP 联盟中的积极领导地位,确保了其处于建立这些制造标准的最前线。

从概念到实现:Hi-CHIP 联盟的技术蓝图

总结来说,随着汽车产业加速迈向集中式高效能运算,环电将自己定位为不仅是制造商,更是能够驾驭构建下一代智慧车辆所需复杂材料物理的关键开发合作伙伴。对于希望克服现有有机基板散热和讯号完整性瓶颈的汽车 OEM 和晶片制造商,环电的 SoMoG 平台提供了一条经过验证且有数据支持的途径。我们邀请合作伙伴与我们的微小化技术中心 (MCC) 接洽,共同探讨如何将这些玻璃核心技术应用于您特定的下一代车辆架构中。

随时掌握第一手产业创新科技、应用与深度新闻